以检测之名,守风机基础之安 —风机基础混凝土质量综合检测技术

以检测之名,守风机基础之安

风机基础混凝土质量综合检测技术分享

在全球能源结构加速向绿色低碳转型的背景下,风电产业迎来爆发式增长。截至2023年,全球风电累计装机容量突破837GW,中国以超40%的份额领跑全球,年新增装机75GW,相当于每日200+台风机并网。然而,伴随大型化、智能化、海上化趋势,风机基础面临承载能力要求高、服役环境极端化的双重挑战。

风电产业的发展近些年有以下显著特点:

1、大型化趋势:单机容量从早期的1-3MW提升至15MW以上,叶轮直径突破200米,塔筒高度超150米,显著提升发电效率。

2、材料革新:叶片采用碳纤维复合材料,塔筒结构优化,但设备重量与运行载荷大幅增加,对基础承载能力提出更高要求。

3、智能化升级:配备物联网传感器与预测性维护系统,但对基础设施稳定性依赖度更高。

4、海上风电崛起:海上环境严苛(盐雾腐蚀、波浪冲击),基础结构复杂度成倍增加。

这种迅猛发展对风电基础结构提出了前所未有的挑战:陆上风电机组单机容量已突破8MW,基础直径超过30米;海上风电更进入15MW超大型机组时代,单桩基础嵌入海底深度普遍超过60米,单基混凝土浇筑量最高达4000立方米。如此庞大体量的隐蔽工程,其质量直接关乎风机20-25年设计寿命周期内的安全运行,仅2022年全球就发生风电基础失效事故37起,直接经济损失超12亿美元,暴露出传统质量管控体系的严重不足。

从服役环境看,风电基础正面临极端化的双重考验。在广袤的西北陆上风电集群,混凝土结构承受着年温差超60℃的剧烈冻融循环(日均温度波动达15℃)、盐碱土壤中Cl⁻浓度高达5%的化学侵蚀,以及8级沙尘暴带来的磨蚀效应。数据显示,新疆、内蒙古地区投运5年以上的风机基础,表面裂缝发生率超过23%,钢筋保护层碳化深度平均达12mm(超出设计允许值3倍)。而在蓬勃发展的海上风电领域,基础结构更陷入多重破坏因子的"包围圈":200米水深处压力达2MPa的静水压力、含盐量3.5%的海水长期浸泡、潮汐区每日2次的干湿交替作用,以及台风期高达15m/s的波浪冲击荷载(等效于每平方米承受50吨冲击力)。南海某海上风电场运维报告显示,导管架基础灌浆段在服役3年后即出现76%的密实度衰减,严重威胁结构整体性。

风车基础是支撑整个机组运行的“生命线”,其混凝土质量检测贯穿设计、施工、运维全周期,重要性体现在:

1、安全风险控制:基础沉降、裂缝或强度不足可能导致塔筒倾斜、叶片损毁甚至倒塌,引发重大安全事故。某风电场因基础混凝土密实度不达标,导致不均匀沉降,被迫停运整改,损失超千万元。

2、全周期成本优化:施工阶段严格检测可避免返工,节省工期与成本;运维期定期监测可预防隐性缺陷扩大,降低维修费用。数据显示,基础问题导致的维修成本占总运维成本的30%以上。

当前风电基础混凝土检测技术体系呈现"多维融合、精度跃升"的特征,但仍面临复杂环境适应性不足的挑战。在陆上风电领域,超声相控阵技术(频率0.5~5MHz)已实现对深度1.5m内的混凝土缺陷的扫描;冲击回波声频法可检测2m厚度内板状结构的缺陷,但是整体有效检测深度在风机基础(通常厚度超过4m)的检测中不完全适用。今天给大家分享更为适宜的风电基础混凝土质量检测技术。

一、风机基础检测中的弹性波CT法

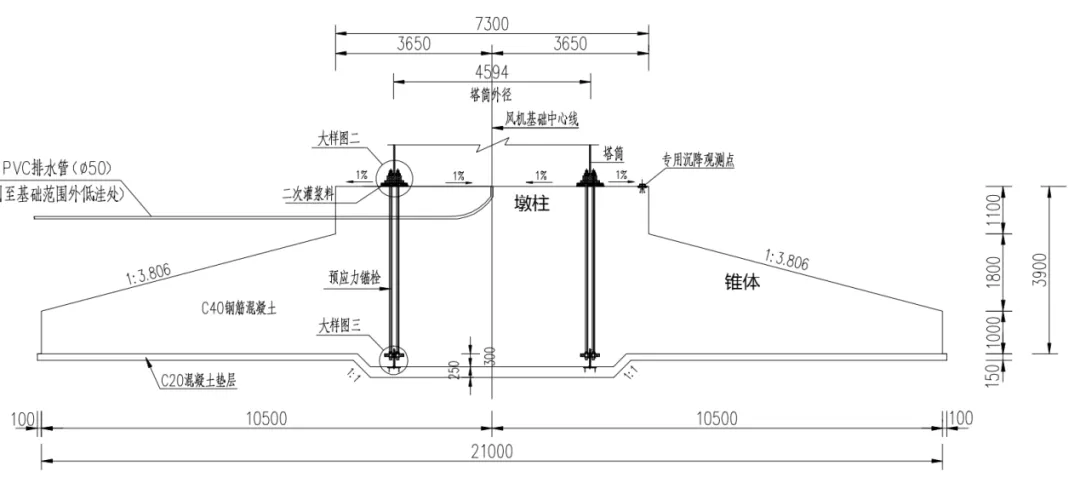

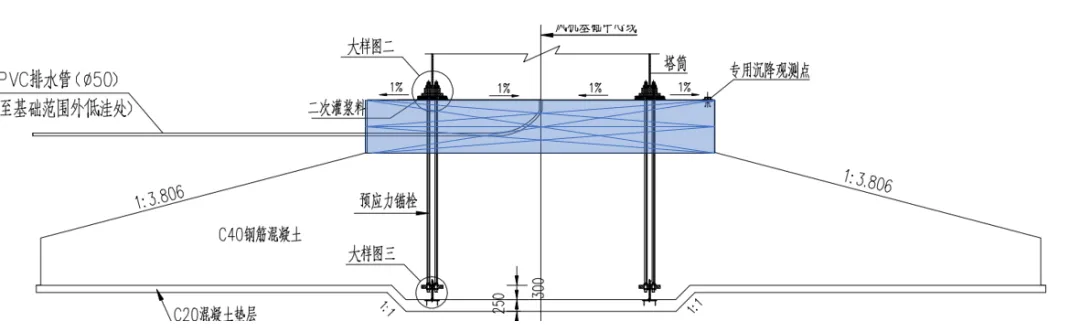

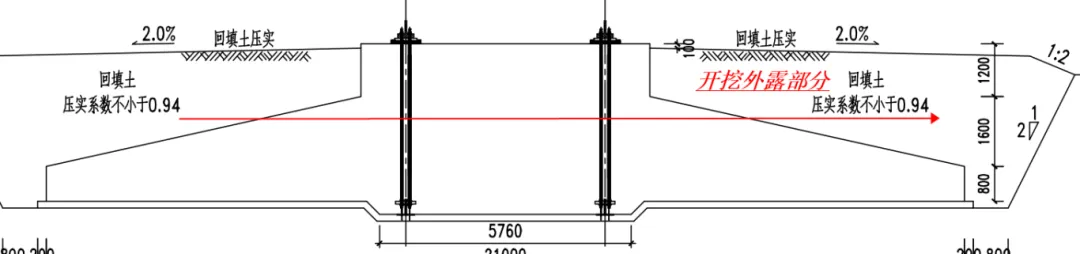

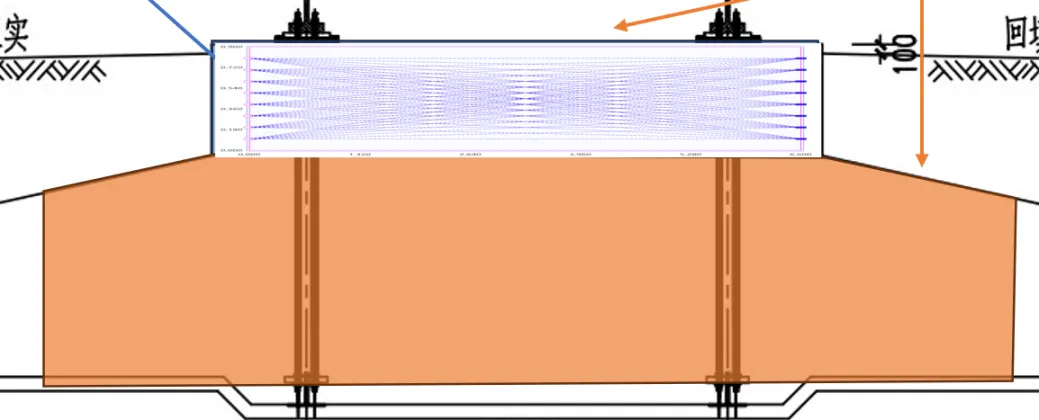

弹性波CT法需要两个对测面,并且具有测试范围大(可达数十米),结果直观的优点,在满足对测面需求的情况下适用于风机基础混凝土缺陷检测。典型的风机基础设计剖面图如下所示:

风机基础剖面设计图

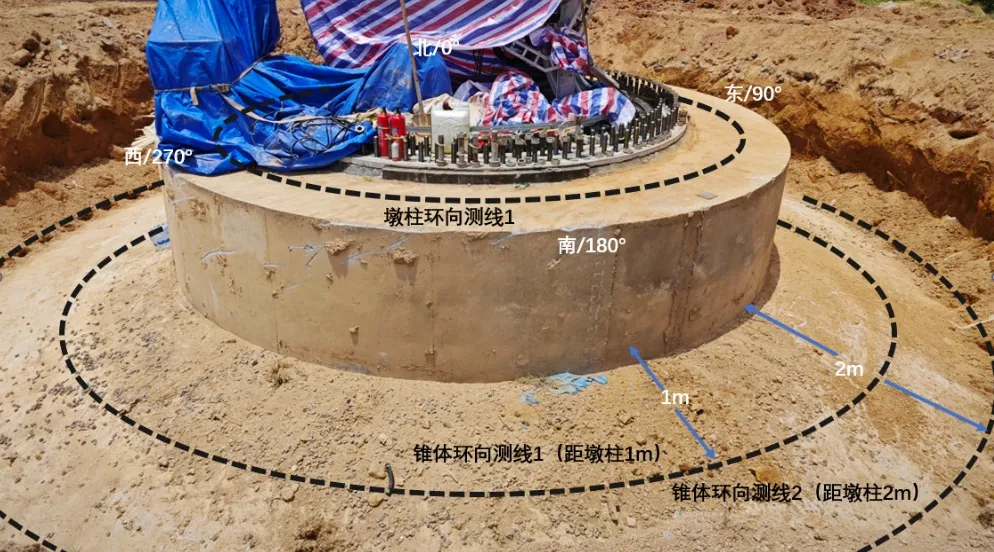

中间圆柱部位为墩柱,外围部分为锥体,基础回填后通常只外露墩柱表面。如下图所示:

风机基础回填后外观图

采用弹性波CT法进行检测时,需对部分回填土进行挖掘,一般将墩柱外围3m范围内回填土开挖至显露锥体表面状态,并将测区清理干净。

风机基础回填土开挖

对墩柱部位进行弹性波CT检测,可以考虑竖向方向、水平圆形两种CT布线方式,竖向剖面测点间距建议≤20cm,剖面数量建议>3,且平均分布。

墩柱竖向弹性波CT剖面布置示意图

墩柱竖向弹性波CT剖面布置示意图

锥体位置可采用水平向的圆形CT测区进行检测,剖面数量及测点间距根据现场情况确定。

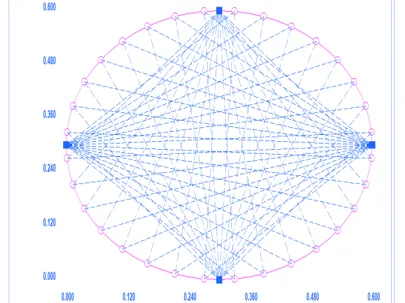

圆形CT检测需采用多通道检测设备,锥体传感器可采用热熔胶固定。

水平向弹性波圆形CT剖面布置示意图

二、风机基础检测中的面波CT技术

针对现有单面检测手段的不足,我们开发了面波CT技术,面波CT技术可在被测结构表面进行检测(单测试面),同时最大有效检测深度可达5m,在风机基础混凝土质量检测中较为适用。

风机基础检测中,面波CT法以测线形式进行数据采集。可在墩柱顶面、锥体表面采用环向或径向布置测线,如下图所示。

墩柱顶面测线布置示意图

锥体环向测线布置示意图

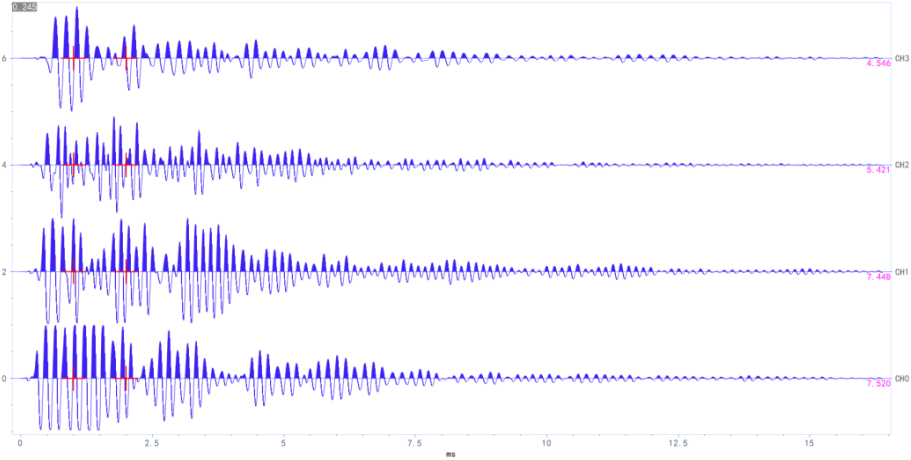

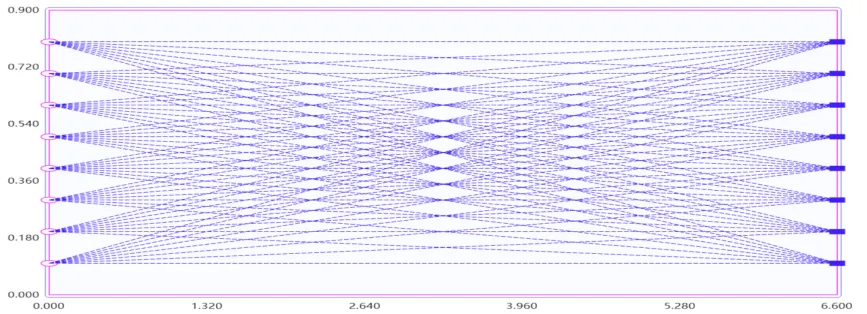

测点间距建议≤1m,敲击点距传感器CH0通道可控制在0.4m~0.7m区间。典型的面波信号如下图:

典型的面波波形信号

三、风机基础中裂缝检测技术

风机基础裂缝检测最常用的技术是面波法和相位反转法。

面波法利用弹性波中面波(R波)的衰减特性,根据在健全位置标定所得的面波(R波)波速,准确测试面波经过裂缝前后面波的衰减,并结合相关参数计算出当前裂缝的深度Η:

Η=-0.7429λIn(χ)

其中,H、λ和χ分别为裂缝深度(m)、表面波波长(m)和面波经过裂缝后/前的能量衰减比。

面波法检测典型波形图

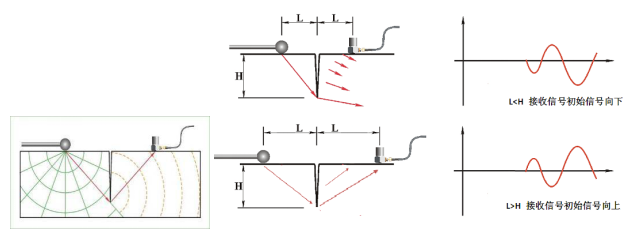

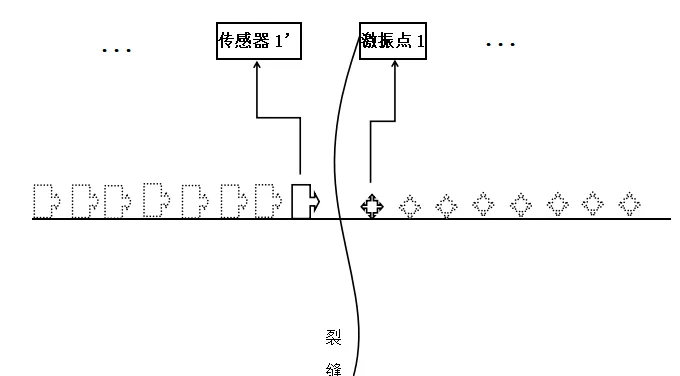

相位反转法当激发的弹性波(包括声波、超声波)信号在混凝土内传播,穿过裂缝时,在裂缝端点处产生衍射,其衍射角与裂缝深度具有一定的几何关系。相位反转法正是基于该原理将激振点与接收点沿裂缝对称配置,从近到远逐步移动。当激振点与裂缝的距离与裂缝深度相近时,接收信号的初始相位会发生反转。

相位反转法原理图

案例一:在建风机基础内部缺陷检测

贵州省某在建风机基础进行内部缺陷检测,基础设计强度为C45,基础中心位置有预埋电缆沟槽为PVC管,管与管之间有混凝土填充。

现场结构实图

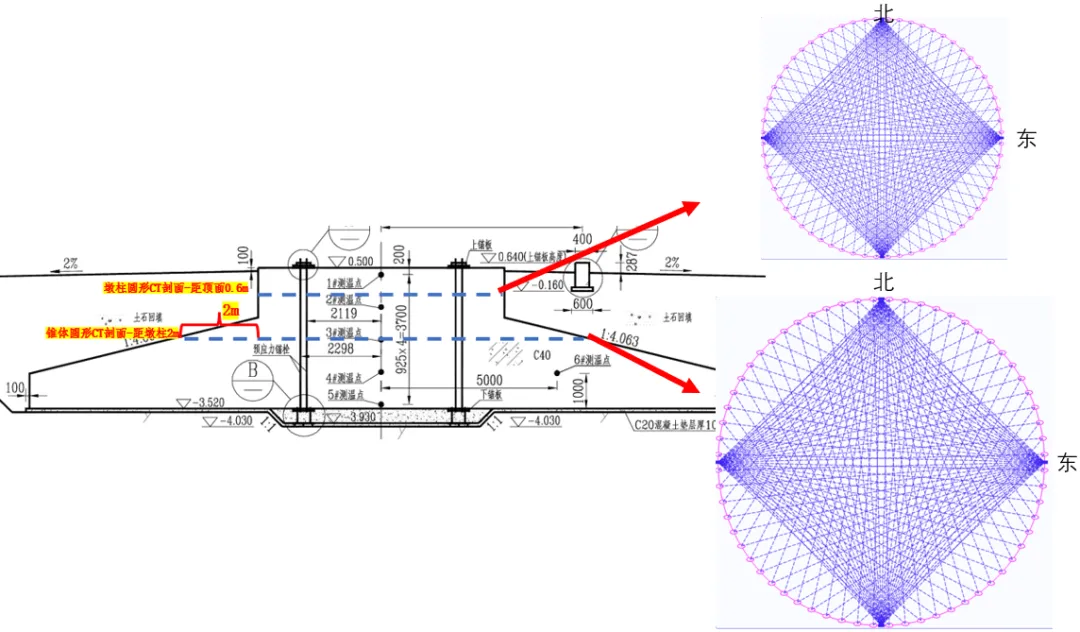

由于风机基础存在圆锥面,故在圆锥面位置进行了4个剖面检测,上下圆柱采用圆柱3维检测,测线布置及剖面位置请参考下图。

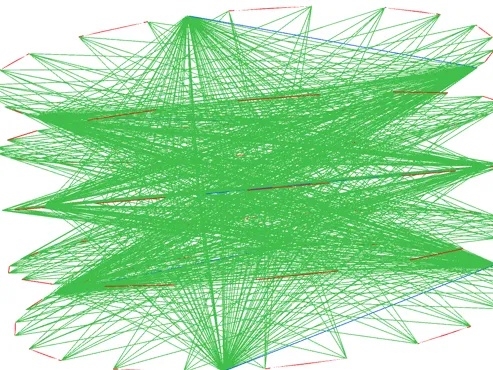

弹性波CT测线布置示意图(左:单层剖面 右:圆柱3维)

测区布置图

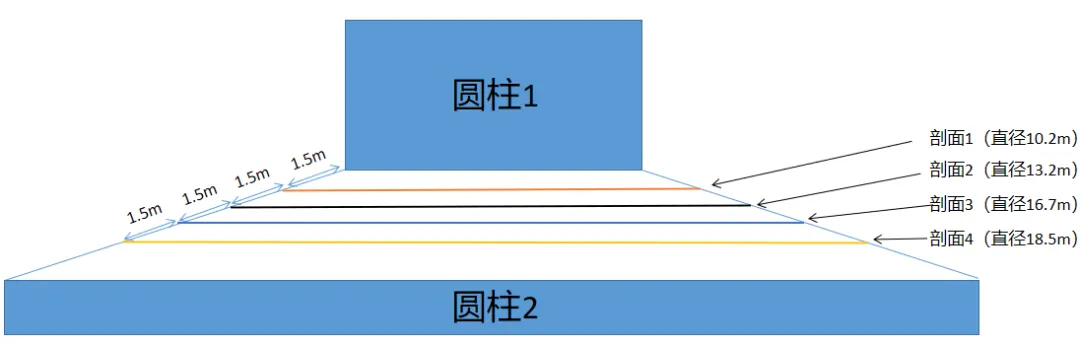

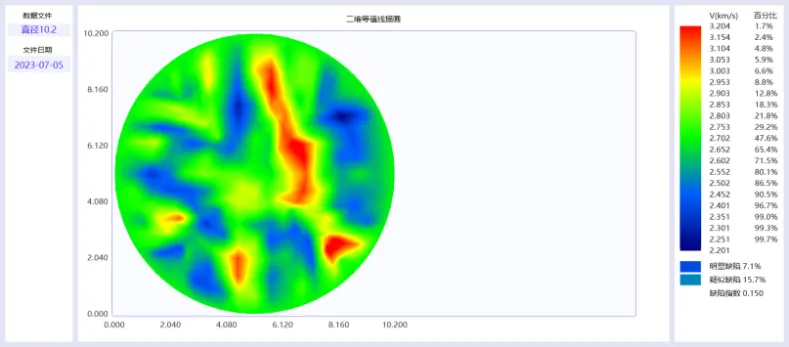

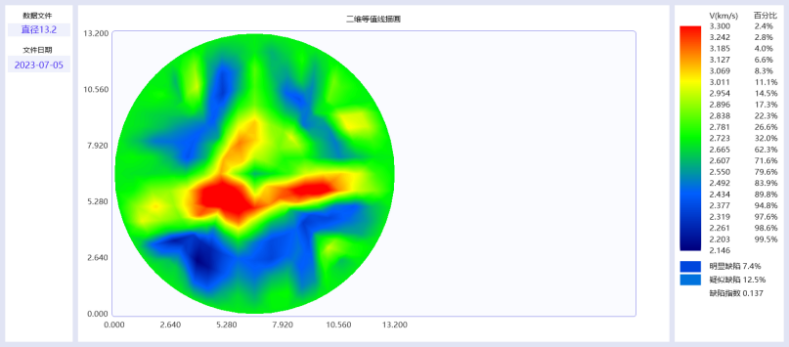

根据现场情况,对风机基础共布置2个圆柱3维测区及4个剖面层析,其中圆柱1高2m,直径7.2m,圆柱2高0.8米,直径20.4m,4个剖面直接分别为:10.2m、13.2m、16.7m、18.5m。

现场测试

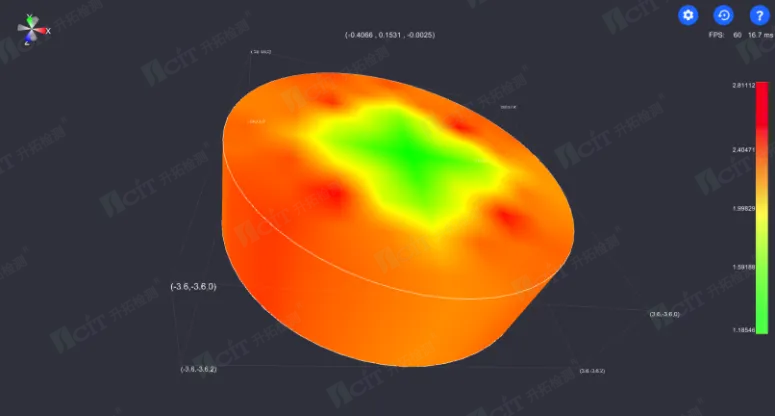

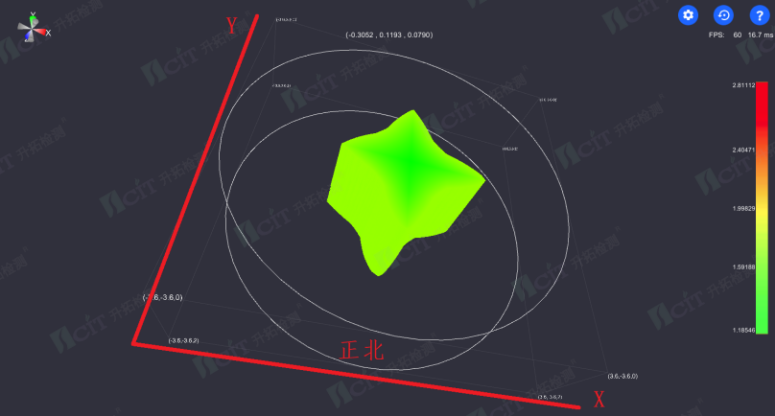

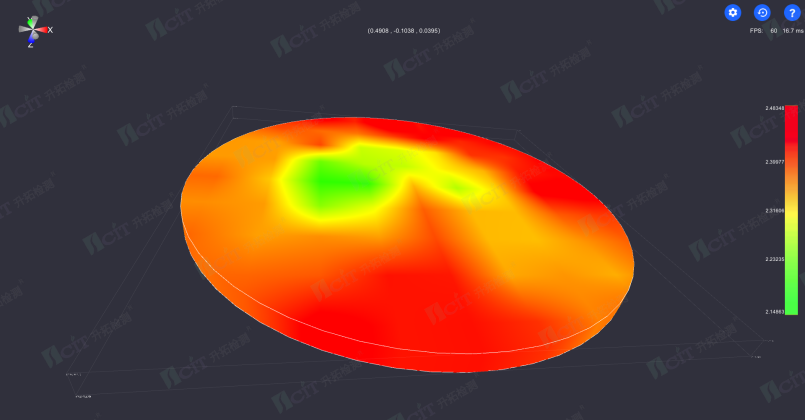

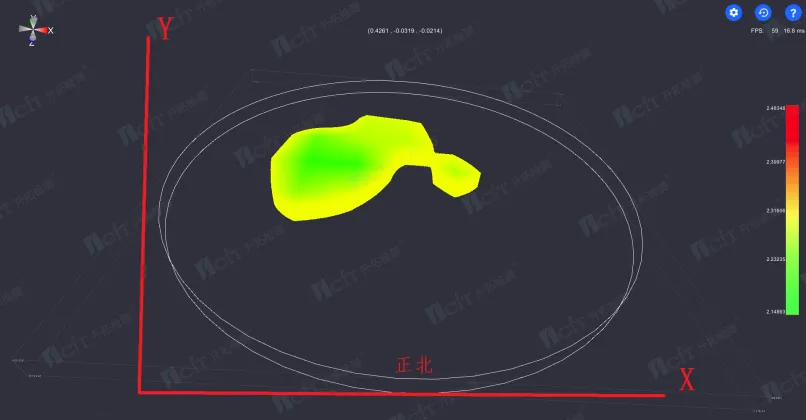

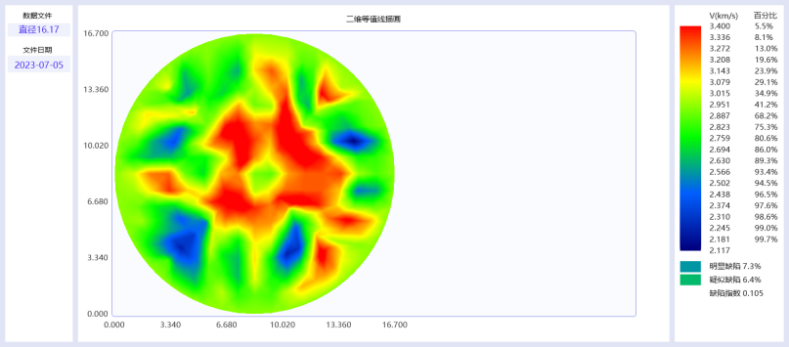

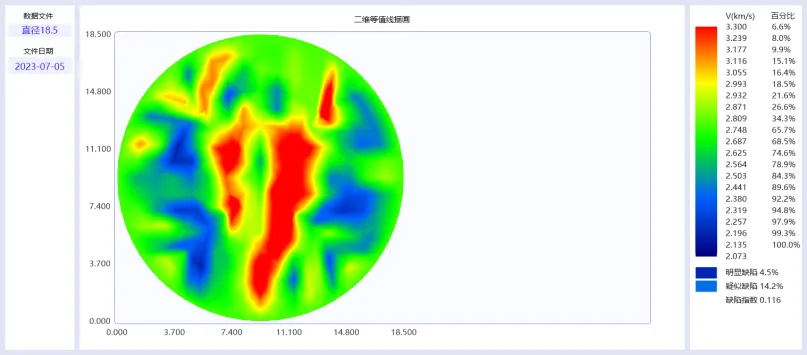

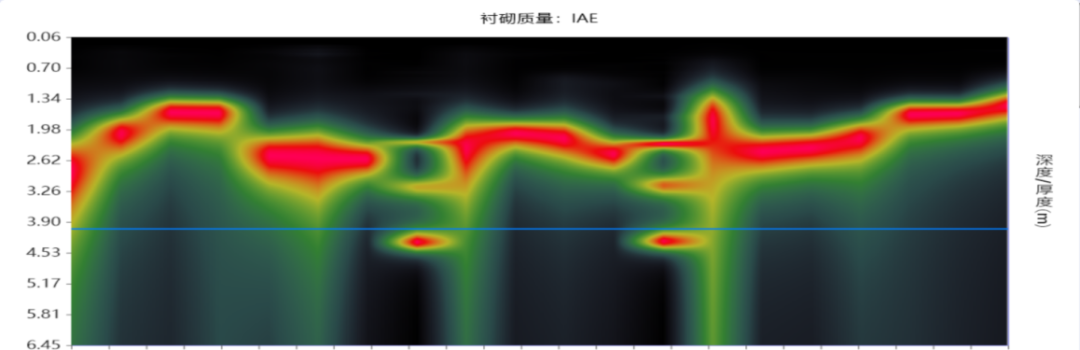

测试区域内风机基础圆柱1及圆柱2无明显缺陷,但存在相对波速较低区域,其中心低波速区为预留电缆槽影响;4个剖面均有蓝色低波速区域,且整体波速均较低;检测结果如下图所示。

测区圆柱1检测结果图

备注:整体无明显缺陷,由于中心部位预留电缆PVC管道影响,X(2.2-5.4)Y(1.9-5.2)区间内波速较低。

测区圆柱2检测结果图

备注:整体无明显缺陷,但X(4.0-13.8)Y(6.7-15.2)区间内波速较低。

剖面1检测结果图

剖面2检测结果图

剖面3检测结果图

剖面4检测结果图

备注:1、红色、黄色、绿色表示高波速区域,越靠近红色区域波速越高,混凝土质量越好;2、 蓝色区域为低波速区域,为缺陷区域。

根据检测结果,相关检测单位也对风机基础进行了超声回弹综合法测试及后期取芯压载实验,得出强度大多均未达到设计强度,强度偏低。

案例二:风机基础混凝土结构质量检测

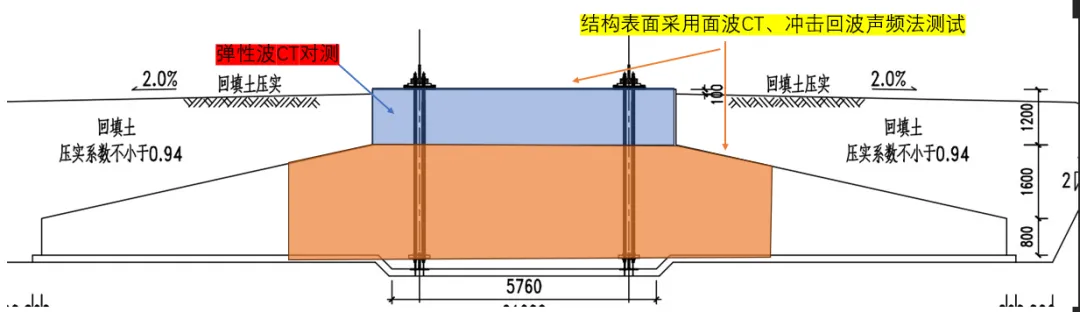

受相关单位委托,我司技术人员对重庆市某风机基础混凝土质量进行检测。测试方法:弹性波层析成像(CT)、冲击回波声频法、面波CT。

风机检测现场

现场对该基础进行了开挖,露出部分检测面。因此在能够进行对测扫描的部分采用弹性波CT法进行检测,只能单面检测的位置采用冲击回波声频法、面波CT法进行验证检测。

风机基础设计剖面图

风机外露部分现场图

检测区域及方法选择如下图所示:

检测方法及对应区域关系图

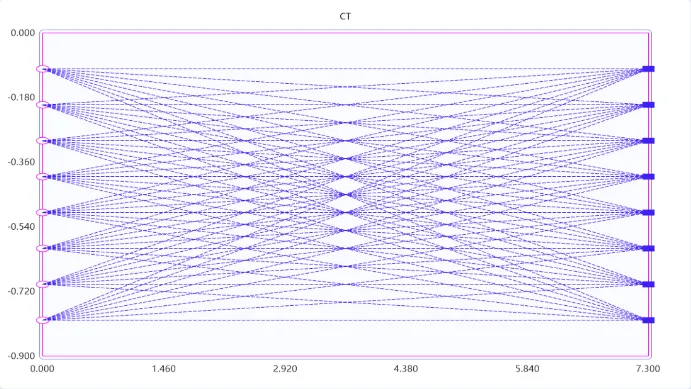

在基础中墩侧面345°-165°、292°-112°上布置两个弹性波CT测试剖面。

弹性波CT剖面布置示意图

弹性波CT测区示意

弹性波CT测区示意

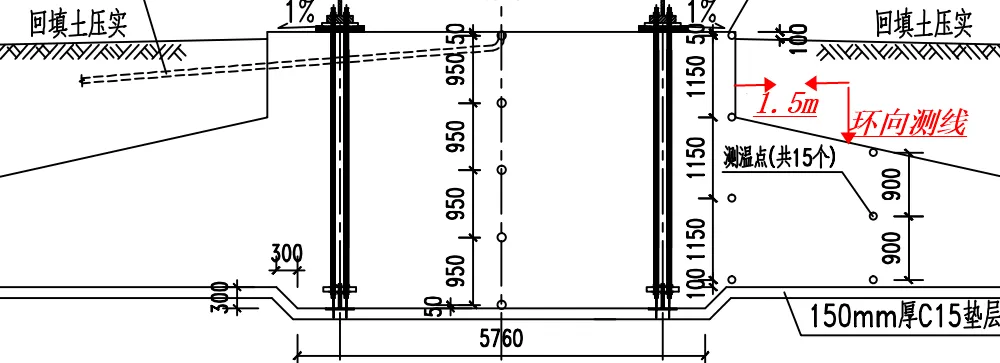

在基础中墩顶面0°-180°、90°-270°上布置两条面波CT测线,中墩顶面外圈布置逆时针环向测线。

左:中墩顶面测线布置 右:墩柱顶面外圈环向测线布置

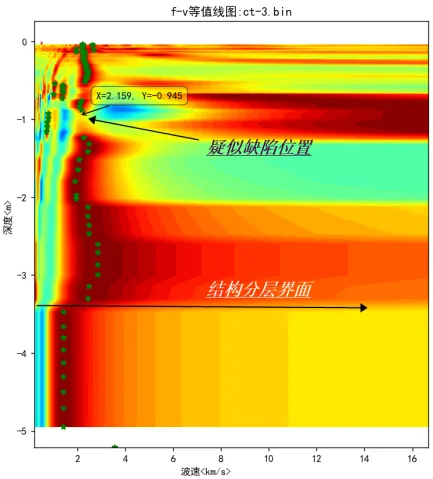

基础锥体距中墩侧面1.5m处布置环向逆时针测线。

锥体环向测线布置示意图

锥体环向测线布置示意图

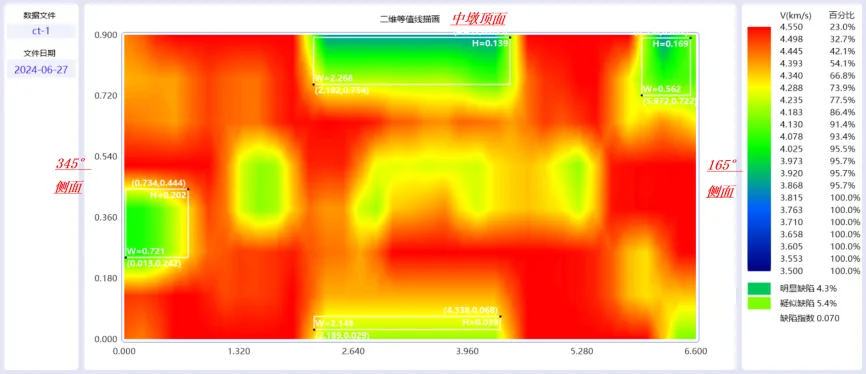

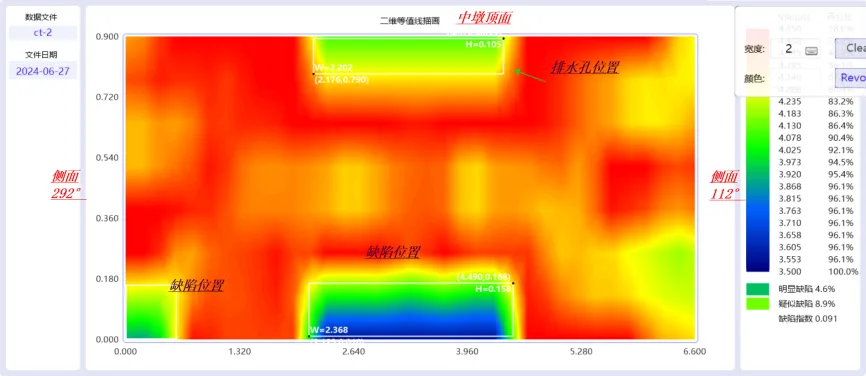

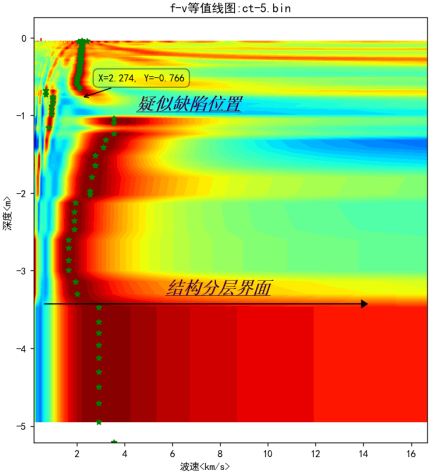

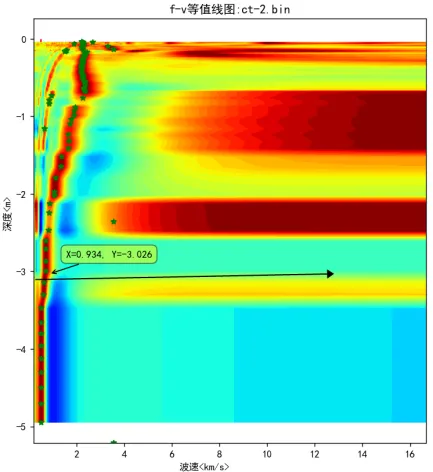

弹性波CT波速反演剖面图如下:结合设计资料可知,顶面中间为排水孔,故该处低速区不判定为缺陷,另外缺陷主要集中在测区外左下角、中间下部位置,测区内部混凝土无明显缺陷。

345°~165°弹性波CT波速剖面图

(缺陷集中在左下角、中间上下处及右上角)

292°~112°弹性波CT波速剖面图

(缺陷集中在左下角、中间上下处)

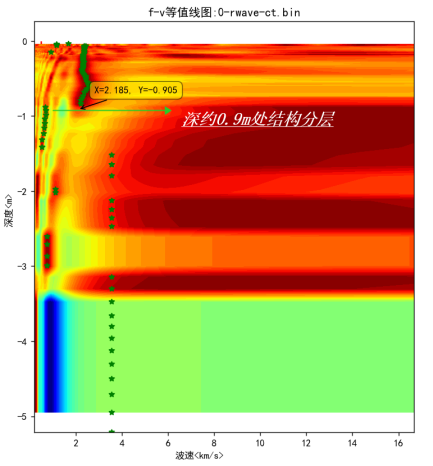

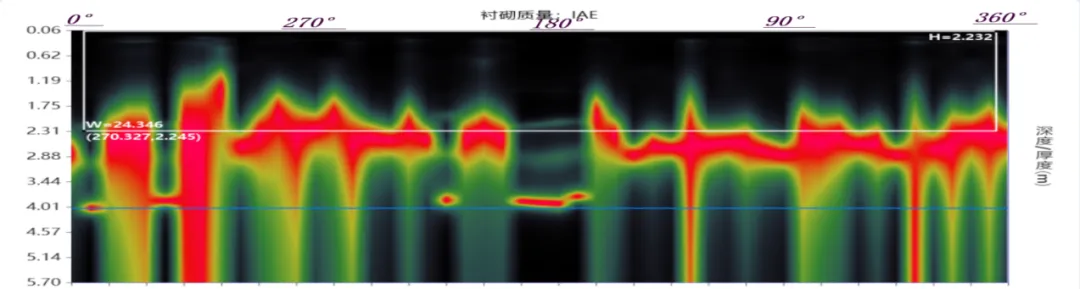

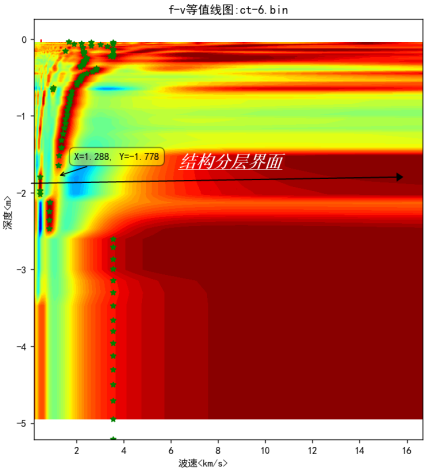

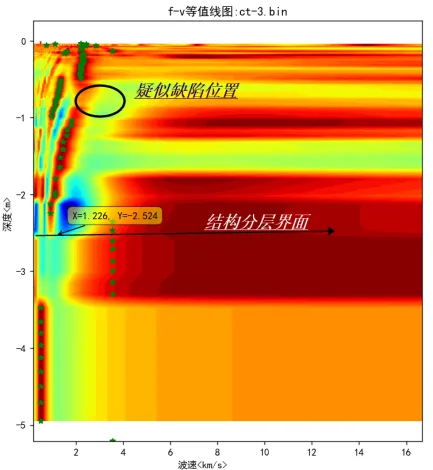

中墩顶面外圈环向测线测试结果图

(上:面波CT频散曲线图,下:冲击回波声频剖面图)

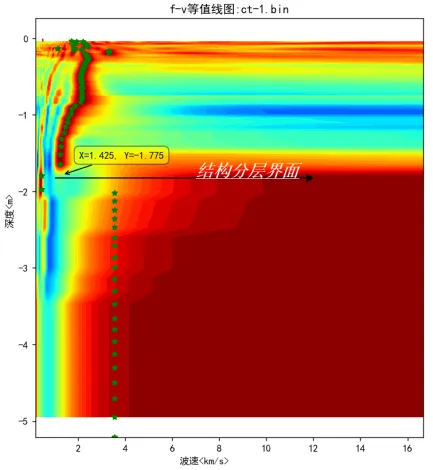

中墩顶面内圈测线结果图像:

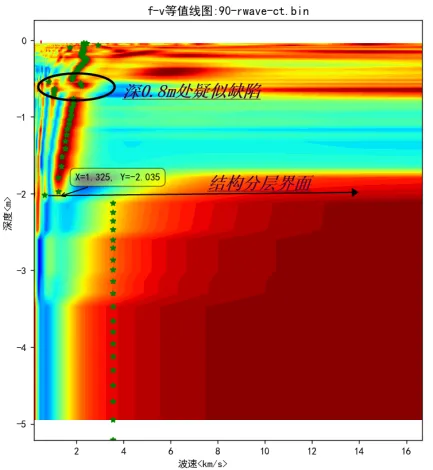

1、0°~180°内圈测线

中墩顶面内圈0°~180°测线测试结果图

(上:面波CT频散曲线图,下:冲击回波声频剖面图)

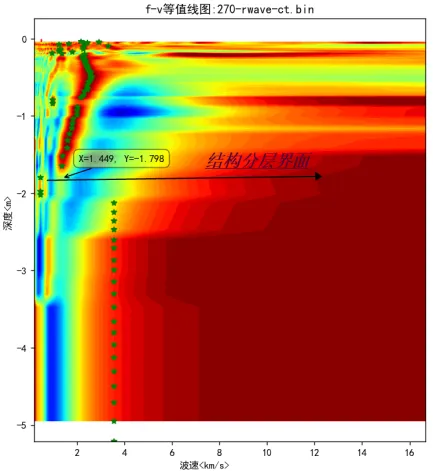

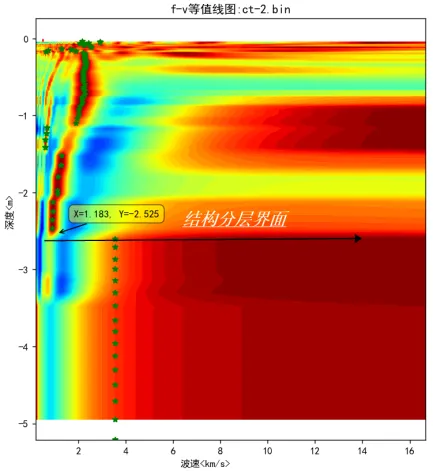

2、90°~270°内圈测线

中墩顶面内圈90°~270°测线测试结果图

(上:面波CT频散曲线图,下:冲击回波声频剖面图)

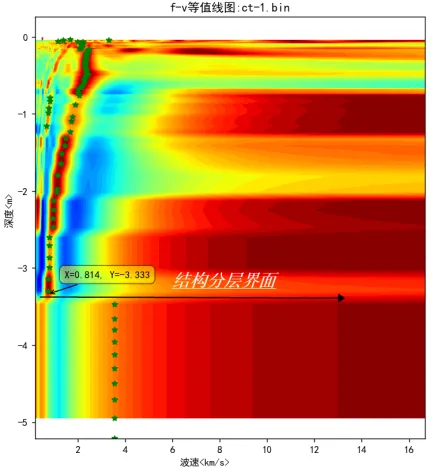

由图可知,基础中墩顶面外圈环线信号反射位置集中在距顶面约2m处,故推断2m深处存在混凝土缺陷,疑似为冷缝界面。

图中,基础中墩顶面内圈测线反射信号存在中部深,边缘浅的迹象,中间最深处约为3.5m,接近设计厚度值,但边缘部位仍存在反射信号提前问题,推断为边缘处存在裂缝或混凝土缺陷。

中墩中部距顶面约1m处存在低波速区,该处缺陷同弹性波CT图像一致。

基础中墩上部单面测线检测结果统计表

剖面编号 | 缺陷编号 | 缺陷描述 |

基础中墩外圈环向测线(螺纹钢外) | 8# | 距测试面约2m处存在缺陷,疑似冷缝界面 |

基础中墩内圈测线 (螺纹钢内) | 9# | 结构分层界面反射信号呈现中间深边缘浅趋势,中间反射信号深度约3.5m,边缘约2m,呈渐变趋势。 |

案例三:风电基础混凝土裂缝检测

受三一重能股份有限公司委托,我们对吉林省某混塔样机混凝土基础进行了裂缝深度检测,全力保障风电设施的安全运行。

此次检测的混凝土基础厚度达 2.5m,宽度为 1.3m,呈圆环状分布。经现场勘查,裂缝分布在基础底面和侧面,底面有 12 条纵向裂缝,部分伴有漏水及风机运转时的错位运动;侧面则有 7 条裂缝。针对不同位置的裂缝,我们规划检测方案,底面采用面波法,侧面采用相位反转法,力求精准获取裂缝深度数据。

现场检测照片

混凝土基础底面现场检测

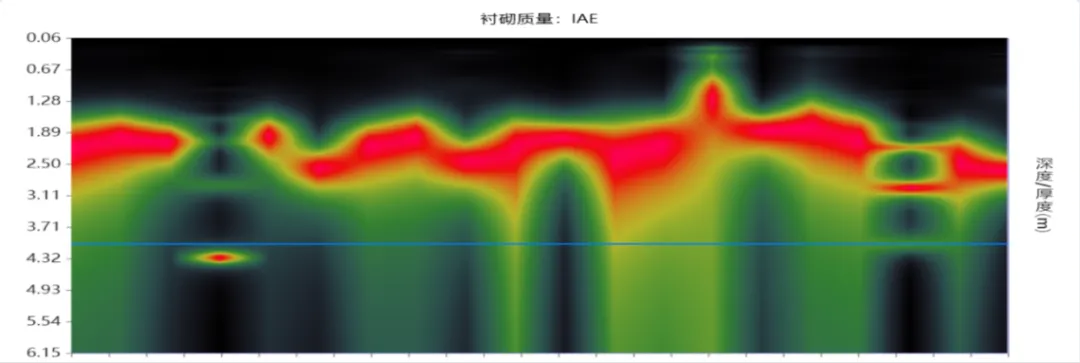

本次混凝土基础底面检测采用的方法为面波法。按照委托单位的要求,对裂缝深度进行检测。根据现场情况,混凝土基础底面共存在12条纵向裂缝,均已贯穿宽度方向,且部分裂缝表面有漏水的情况发生。布置测区时,对每条纵向裂缝均匀布置三处测区,并按照“由表到里”的顺序进行编号。

面波法典型波形图

其中,12条纵向裂缝的传感器到裂缝距离L1均为0.2m,敲击点距最近传感器距离L2均为0.25m。

测点布置图

混凝土基础侧面现场检测

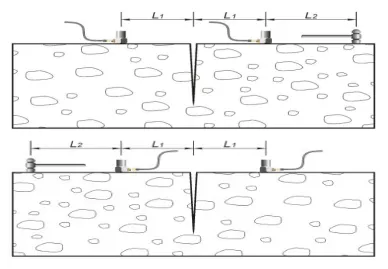

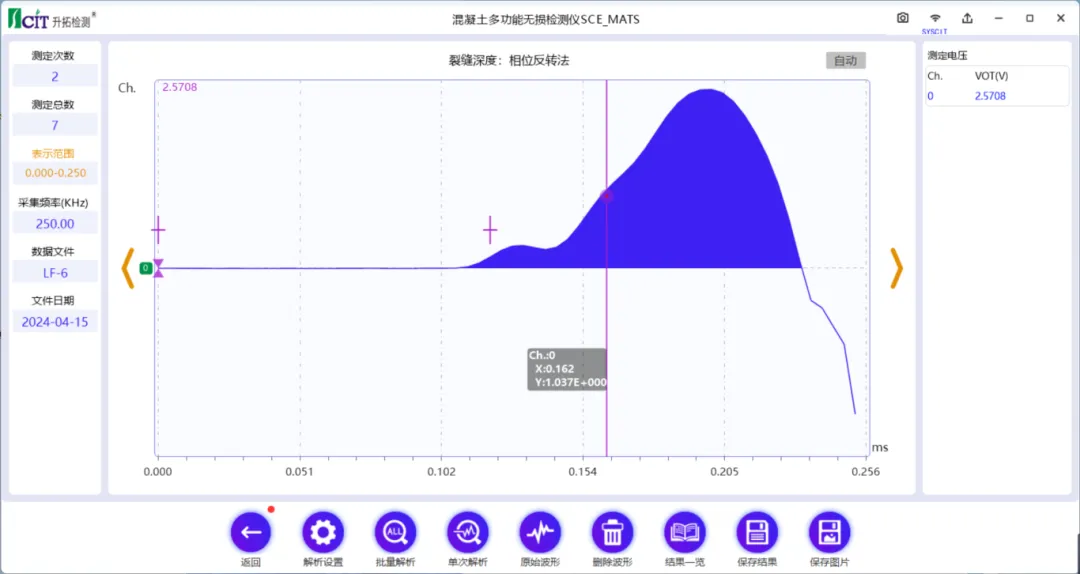

本次混凝土基础侧面检测采用的方法为相位反转法。根据现场情况,混凝土基础侧面共计含有7条裂缝。布置测区时,选取裂缝开口最大的位置布置测点,起点距裂缝距离0.01m,测点间隔0.01m。测点布置如图所示。

相位反转法测点布置

相位反转法典型波形图

结语

如案例所示,用混凝土弹性波CT法、面波法以及混凝土裂缝的检测方法对风电基础检测进行综合无损检测。经过大量的现场验证,其测试精度、测试效率、适用范围等均可满足工程要求,对保证风机基础的质量具有非常积极的意义。自推向市场以来,在较短的时间内已在多个风机基础程中得到了综合性的应用。在此,我们衷心期望这些技术、方法和设备能够为我国的风电产业建设贡献自己的力量,同时也期待着在实际应用中不断地完善和成熟。

相关下载

更多新闻